在冶金工業這一高能耗、高風險的領域中,電力系統的穩定與安全是保障連續生產、預防重大事故的生命線。高低壓配電柜作為電能分配與控制的核心設備,其內部關鍵連接點(如動靜觸頭)的溫度是反映設備健康狀態、預測潛在故障的最直接、最重要的參數之一。傳統的人工巡檢測溫方式存在效率低、實時性差、無法覆蓋隱蔽點及高危環境等局限。針對這些痛點,安科瑞電氣股份有限公司推出的無線測溫方案,為長沙及全國冶金企業提供了一套高效、精準、智能的測溫解決方案,尤其專注于對動靜觸頭等關鍵部位的實時監控。

方案核心:無線測溫傳感器系統

本方案的核心在于部署于高低壓柜關鍵測溫點的無線溫度傳感器。這些傳感器體積小巧,可直接安裝在動靜觸頭、電纜接頭、母排連接處等易發熱部位,實時采集溫度數據。其最大特點是采用無線傳輸技術(如LoRa、NB-IoT、RFID等),徹底擺脫了復雜布線帶來的絕緣、安全、安裝與改造難題,特別適用于冶金廠空間緊湊、電磁環境復雜、電壓等級高的配電柜內部。

傳感器特點:

1. 高精度與穩定性: 采用高精度數字測溫芯片,測量準確,能在冶金廠高溫、高濕、強電磁干擾的惡劣環境下長期穩定工作。

2. 超低功耗與長壽命: 采用電池供電,通過優化的無線通信協議與休眠機制,電池壽命可達數年,極大減少了維護工作量。

3. 安全絕緣: 傳感器與帶電體完全隔離,安裝過程無需停電或復雜操作,極大提升了安裝安全性與便捷性。

4. 靈活組網: 傳感器將采集的溫度數據無線發送至就近安裝的接收單元(數據集中器或網關),形成自組網絡,覆蓋范圍廣。

系統架構與長沙本地化軟件支持

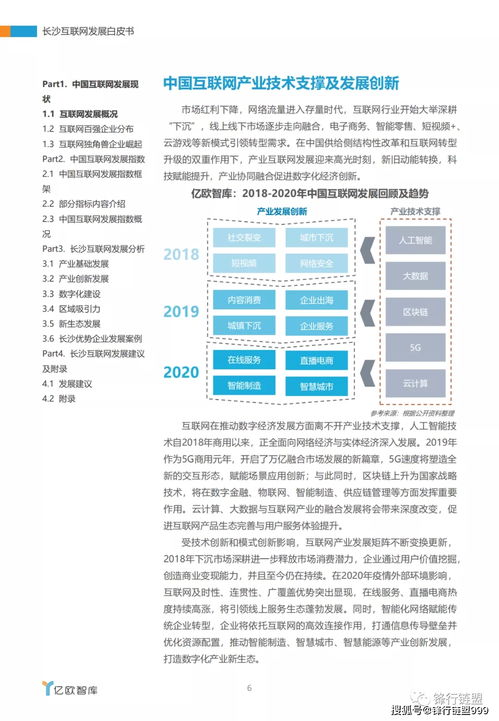

整個方案構成一個完整的感知-傳輸-分析-預警體系:

- 感知層: 部署于各柜內關鍵點的無線溫度傳感器。

- 傳輸層: 數據集中器/網關負責接收區域內所有傳感器的數據,并通過冶金廠的工業以太網、光纖環網或4G/5G網絡,將數據上傳至監控中心。

- 平臺層(軟件核心): 部署于本地服務器或云平臺的 安科瑞電力監控系統或無線測溫專業軟件。這正是方案落地長沙的關鍵一環。軟件平臺具備:

- 長沙本地化服務與定制: 安科瑞或其合作伙伴可為長沙地區的冶金廠提供軟件的本地化部署、調試與運維服務,并能根據廠區特殊的配電架構、巡檢流程和管理需求進行界面、報表、報警規則等功能的定制開發。

- 實時監測與可視化: 以配電系統圖、柜體結構圖等形式直觀展示每個測溫點的實時溫度、歷史曲線,位置一目了然。

- 智能預警與報警: 可設置多級報警閾值(如預警、報警、緊急報警),支持溫度絕對值報警、溫升速率報警、相對溫差報警等多種智能判斷模式。一旦超限,系統立即通過軟件界面彈窗、聲光提示、短信、郵件等方式通知相關人員。

- 數據分析與報告: 自動記錄所有溫度數據與事件,生成日、月、年統計報表、趨勢分析報告,為設備狀態評估、預防性維護和用電管理提供數據支撐。

- 集成與擴展: 軟件平臺可輕松與冶金廠現有的DCS、MES或能源管理系統集成,實現數據共享與統一管控。

為冶金廠帶來的核心價值

- 提升安全等級,杜絕火災隱患: 實現對電氣連接點溫度的7x24小時不間斷監控,將過熱故障消滅在萌芽狀態,有效預防因接觸不良、負載過重等原因引發的火災事故。

- 實現預測性維護,降本增效: 變“定期檢修”和“事故后維修”為“狀態檢修”和“預測性維護”。根據溫度趨勢提前安排檢修,減少非計劃停機,延長設備壽命,節約大量維護成本。

- 保障生產連續性: 穩定的電力供應是冶金連續生產的基礎。本方案極大地降低了因電氣故障導致的生產中斷風險。

- 實現智能化、無人化巡檢: 減少運維人員進入高壓配電室進行人工測溫的頻率和風險,特別是在疫情等特殊時期,保障人員安全,提升管理智能化水平。

- 符合行業標準與政策導向: 方案符合國家對于重點工業單位電力設備安全監控的要求,助力企業安全生產標準化建設。

###

安科瑞針對冶金廠高低壓柜動靜觸頭測溫的無線測溫方案,以其技術的先進性、部署的靈活性、特別是強大的軟件平臺及本地化服務能力(如在長沙地區的軟件定制與支持),為冶金行業的安全生產與智能化轉型提供了堅實可靠的技術保障。它不僅是溫度監測工具,更是構建智慧電力、預防電氣火災、實現精益化管理的戰略性基礎設施,值得廣大冶金企業深入考量與部署。